φ900mm×2400mm棒磨机传动系统的改造

1、改造的必要性

我矿选矿厂4号棒磨机,规格为φ900mm×2400mm,是选矿厂流水作业线的关键设备,该设备系50年代老设备,传动系统落后,事故多且排队故障时间长,严重影响了正常生产。

该设备改造前传动系统主要结构是:整个传动系统安装在进矿端,由Jo2-81-6,30KW电动机通过小皮带轮(外径310mm)带动大皮带轮(外径1230mm)。大皮带轮与小齿轮共轴,轴径75mm,轴全长2025mm。大皮带轮一端和小齿轮两端共三个滑动轴承,安装在一条中心线上。

这种传动系统的主要缺点是:重负荷启动困难,启动时间长;小皮带轮包角小,影响了机械传动效率;传动系统在进矿端,大小齿轮会进砂,降低了齿轮寿命;小齿轮轴两端为滑动轴承,检修时间长;三个滑动轴承没有公共底盘,安装难度大,因此迫切需要对此传动系统进行技术改造。

我矿从1988年开始,对棒磨机传动系统进行了技术改造设计,1989年12月设备安装调试完毕,1990年1月投入生产,截至12月年终检修前,安全运转6684小时,效果良好。

2、改造后的主要结构及传动速比

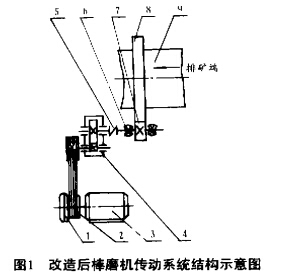

改造后的棒磨机传动系统主要结构示意图见图1。

整个传动系统安装在棒磨机出矿端,它主要由图上部件组成,工作时,由电动机带动液力偶合器,液力偶合器再带动主动皮带轮。液力偶合器直接安装在电动轴上,主动皮带轮内孔不接触电动机轴,它是靠端面4个螺钉压在液力偶合器上。主动皮带轮通过5根C型三角带将动力传至被动皮带轮。主、被动皮带轮外径327mm(受场地限制选用这种安装形式)。被动皮带轮安装在单级圆柱齿轮减速器的变速轴上,在减速器的低速轴上装有胶板弹性联轴器,胶板选用皮带输送机皮带,共6块。联轴器的另一半装在小齿轮上。小齿轮轴与小齿轮内孔配合公称尺寸和公差配合为φ90jsb/H7。小齿轮轴比改造前直径增大15mm,增大外径后增加了强度和稳定性,又利于轴承的选择。小齿轮轴上装小齿轮,小齿轮模数为16,小齿轮两端装轴承座及滚子轴承,小齿轮再将动力传至筒身大齿轮。减速器和轴承座同时安装在公共底盘上,公共底盘分上下两部分,上部加工有4条梯型槽,减速器和轴承座通过梯型螺栓与底盘联接,可根据安装要求,减速器和轴承主坐可同时进退。下部分与棒磨机后轴承座底部联为一体,使传动系统与筒身底座联成整体,始终保持大、小齿轮会中心距。整个结构紧凑,安装可靠,安装拆卸方便。

传动速比的选择,改造前电机转速为960r/min,皮带轮传动速比i1=0.252,齿轮传动速比i2=0.158,当电动机转速n1=960r/min时,筒身转速n出=n1×i1×i2=38.5r/min。

棒磨机改造后,电动机转速为1470r/min,液力偶合器效率0.97,选用6.3速比的减速器替代皮带轮传动,小齿轮由原来的14齿增加到15齿,大齿轮仍保留原有的88齿。

3、主要结构设计和参数选择

3.1、液力偶合器,我们选用的限矩型液力偶合器,型号为Y0×D360型。

3.1.1、工作原理:当泵轮在原动机带动下旋转时,其中的工作液体便被泵轮叶片驱动。在离心力的作用下使液体沿泵轮工作腔的曲面流向涡轮,同时冲击涡轮叶片,使之带动从动轴旋转,从涡轮流出的液体,也由于离心力的作用,又从涡轮的近轴处流回泵轮,在液力偶合器中泵轮和涡轮之间并无机械联系,能量的传递完全由工作液体完成。

3.1.2、结构:外壳为铝合金,主要部件由泵轮、涡轮、外壳、辅助室外壳和弹性联轴器等组成。

3.1.3、基本参数:当输入转速为1500r/min时,传递功率为25~48kw;轴向最大尺寸为182mm,径向最大尺寸为φ416mm,重量30kg,最大充油量6.3L。

3.1.4、性能,保护电机,防止过载;提高电机启动能力,协调多机负荷分配。

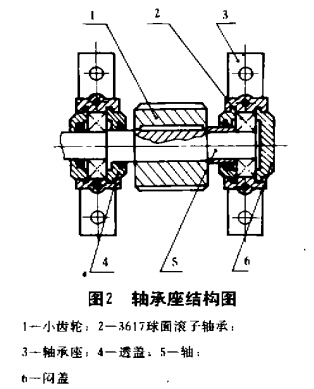

3.2、轴承座结构,轴承座结构见图2。

轴承座为了方便拆卸,采用上下对开形式,中心高300mm,材质为铸钢,为了缩短两轴承座之间距离,使结构更紧凑,轴承端盖采用嵌入透盖和闷盖,端盖不需上螺钉,减少了端盖上螺钉的安装位置,使轴承座到小齿轮位置缩短到最小距离,轴的强度相应提高。轴承座内装3617双列向心球面滚子轴承,滚子轴承额定动负荷为28000kg。

3.3、电动机,由于电动机直接带动的液力偶合器转速为1500r/min时,传递效率较高;由于改造前电机功率为30kw;由于Y系列电机是全国推行的节能电机。所以电机型号选用Y200L4极30kw电动机,比改造前原电机体积明显减小。

3.4、单级圆柱齿轮减速器,减速器为ZDz5-11-1型,当转速为1500r/min时,连续运转传递功率为35.1kw,减速器内主动齿轮19齿,被动齿轮122齿,速比为6.3,齿斜角9°22,法面模数3.5,高速轴φ50mm,低速轴φ70mm,中心高300mm,两轴间中心距250mm。

4、改造前后的效果对比

一年来实践证明,4号棒磨机技术改造是成功的,其主要优点有:

4.1、减少了事故停车时间,提高了设备运转率。

棒磨机改造投产后,安全运行一年,获得了较好的效果,事故停车时间明显减少,改造前1989年事故停车143小时,改造后1990年同期事故停车16小时,全年减少事故停车127小时,保证了选厂均衡生产,减少了停车损失,磨矿设备运转率创近几年最好水平。

4.2、延长了主要备件寿命,减少了备件消耗

传动系统改造后,将原传动系统配置在排矿端,改善了大、小齿轮的工作条件。原齿轮传动在进矿端,由于矿砂经常过量,且又没有螺旋调节矿量,矿砂过量溢出来后堆积在进矿端,大、小齿轮经常在砂子里面滚,严重影响齿轮寿命。改造前1989年消耗大齿轮1.5个,小齿轮2.5个(齿轮换边为0.5个)。而设备经过改造后,大齿轮一年消耗0.5个,小齿轮消耗1个,全年节约1个大齿轮和1.5个小齿轮。大齿轮计划单价3570元,小齿轮计划单价416元,年节约资金4000多元。

4.3、提高了机械传动效率

传动系统改造后,机械传动效率有所提高,过去大,小皮带轮传动,由于传动比值较大,造成小皮带轮包角太小,严重影响了机械传动效率。另外小齿轮两端为滑动轴承,也影响了机械传动效率,改造前装2.5吨棒磨棍运行测定电流为45A,改造后相当于同等条件测定电流为40A,比原来减少电流5A,全年开动按6684小时计算,可节电约1.23万kw.h。

4.4、实现了无负荷启动

改造前,棒磨机重负荷启动困难,停机时要求筒身进入孔转在上面,方便下一次启动,用电高峰期启动尤为困难,启动时间少则10多秒,多则达50多秒。改造后,安装了液力偶合器,重负荷启动时间不超过10秒,启动电流由原来的360A下降到300A,设备启动时的冲击与振动明显降低,实现了棒磨机无负荷启动,在用电高峰期启动,其优势更为明显。