塔磨机在铁精矿细磨中的应用

塔磨机是1950年由日本人发明的一种高效磨矿设备,在国外的铁矿、铜矿、铅锌矿中都有应用。塔磨机是一种垂直安装、带有搅拌装置的细磨设备,通常与水力旋流器组成闭路磨矿,在圆筒形磨机的中心轴垂直方向上,装有螺旋桨,磨机中的介质由于螺旋桨的搅拌作用,作上下循环运动,对加入的矿物进行磨碎。物料从磨机的下部给入,经介质研磨后,合格的产品在重力和外力的作用下分离,从磨机的顶部溢出,较粗的颗粒则留在磨机内继续被研磨。通常情况下,塔磨机的最大给矿粒度为10mm,产品粒度2~74μm。

与球磨机相比,塔磨机的优越性在于:高效细磨,可防止过磨;节省能耗,磨矿产品粒度越细,节能效果越显著;易于操作和维修;安装简单、周期短;改善工作环境,噪声低、振动小;占地面积小;设备基础简单,基建费用省等。

塔磨机比球磨机节能的原因是:简体及衬板不运转;内部物料分层可减少过分研磨;球磨机的磨矿原理是介质撞击物料,而塔磨机的工作原理是介质摩擦物料。根据一些国外的厂矿进行的对比研究,塔磨机达到与球磨机同样的产品粒度,可比球磨机节省能耗约30%。

1、塔磨机用于铁精矿细磨的流程设计

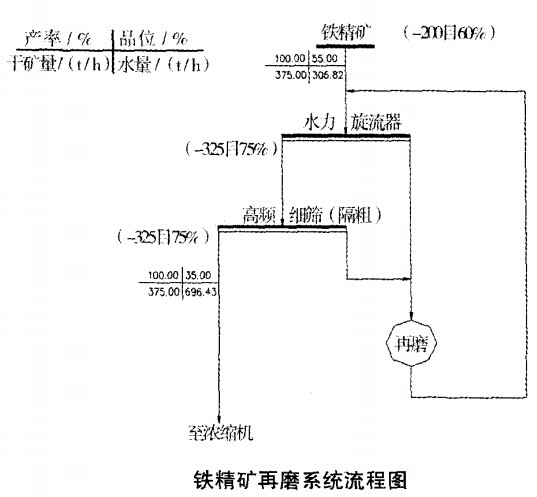

四川省某铁矿矿山出于降低铁精矿运输成本的需要,选矿厂产出的300万t/a铁精矿采用管道输送。而为了满足精矿管道输送的要求,铁精矿的细度需从-200目约60%再磨到-325目75%的粒度,经过详细的技术经济比较,再磨系统流程采用塔磨机与水力旋流器形成闭路,水力旋流器溢流通过高频振动细筛隔粗后返回塔磨机的流程。流程图见下图。

再磨系统设计处理能力为400/h,加上约250%的循环负荷,单台塔磨机的矿石通过能力为345.5t/h,塔磨机内矿浆浓度为65%。选用3台塔磨机,分三个生产系列生产,塔磨机的驱动电机为德国西门子公司生产,电机功率为1120kW。

该系统已于2012年上半年投入使用,试车情况良好,生产能力可以达到设计要求,粒度指标通过一段时间的调试后,也基本达到了设计的要求。

2、生产实践

2.1、塔磨机生产过程中出现的问题

2012年5月,塔磨机投入使用1个多月以后,在正常生产过程中,由于水力旋流器的沉砂管中内衬的铸石块脱落,导致了水力旋流器沉砂到塔磨机给矿口间的管道堵塞。为了处理事故,暂停了该系列的塔磨机,停止给矿,期间持续加水。40min以后,在没有给矿的情况下启动塔磨机成功,继续加水,希望将塔磨机中的残留矿浆冲洗出来。2h 20min以后,停止该塔磨机,继续处理管道堵塞的问题。13h以后,管道处理完成,此时启动塔磨机,但启动失败。4天后待设计、设备生产厂商等各方人员都抵达现场,再次启动塔磨机,启动时间维持在10s,启动电流达到了236A,为额定电流134A的1.746倍,仍未启动成功。40min后再次启动,还是没有成功。在进行了开启塔磨机正门观察孔,释放出矿浆来检查塔磨机内部情况等工作后,第2天又重新启动塔磨机,第一次失败,25min后尝试第二次启动,在2s后,黑烟就从电机的顶部和端子盒冒出,电源跳闸。通过打开电机接线盒检测,绕组和接地之间已经没有了阻值,确定电机已经损坏。

经过对电机分解检查,电机转子外笼与端环已完全烧毁,端环掉落,在端环烧毁掉落的过程中,部分铜条碎块打在绕组上,引起绕组短路。该电机需对其定子绕组、转子笼条与端环重新修复、更换后才可以继续使用,电机的修复工作量与难度较大。

2.2、塔磨机问题分析

塔磨机的电机损坏后,通过查阅西门子电机的随机资料,结合对电机的分解检查,可以确定,电机损坏的最直接原因是堵转。间接的原因是启动时间过长、短时间启动次数过多2个因素。

(1)堵转是导致电机损坏的直接原因

通过分析电机事故发生的过程,由于给矿管堵塞,在停止塔磨机、停止给矿后,在不长的时间内(45min),重新启动塔磨机,由于此时塔磨机内部的矿浆还有一定的流动性,没有完全沉死,这时设备还是可以正常启动的。但在再次停止塔磨机后,虽然一直在加入水,13h以后启动塔磨机,就启动失败了。这说明,在这段时间内,虽然加水,由于塔磨机没有运转,矿浆失去了搅拌作用,长时间后,铁精矿失去了流动性,在设备底部沉积、板结。这是导致塔磨机堵转的直接原因。

该塔磨机电机损坏后,其它两台仍继续工作,这两台塔磨机在执行正常的停机程序时,停止给矿后,塔磨机仍要继续运行较长时间,通过加入水和主轴的搅拌作用,将塔磨机内部的矿继续排出,达到一定的程度后方可停止塔磨机,为下一次再启动创造好了条件。

在后续的生产过程中,还出现了一次情况可以印证这个原因。正常生产的两台塔磨机,其中一台由于控制系统中的温度测量元件出现故障,触发了事故停车程序,另一台由于过负荷(或者是电压出现波动,触发了过负荷报警),同样触发了事故停车程序。过负荷这台塔磨机的处理相对简单一些,在10min后重新启动,启动顺利。测温元件出现故障的这台塔磨机,由于要更换测温元件,停止的时间要长一些,约14h后再次启动,就启动失败了,由于吸取了损坏的塔磨机的教训,这次是将塔磨机内部的存矿全部清理干净后再重新启动,启动就一切正常。从这一情况来看,事故状态下的停车时间过长,尤其是对于像铁精矿这样的大比重的物料,如果在设备下部沉积、板结,必然会带来启动困难的情况,应尽量避免这类事情的发生。

(2)损坏电机的间接原因之一

虽然精矿在塔磨机内长时间沉积并板结造成电机堵转是电机损坏的直接原因,但这种情况本身不会导致电机直接损坏,损坏是发生在堵转后强行启动,并且启动时间过长、短时间内启动次数过多的情况下。

根据该设备西门子电机的说明书,堵转时扭矩达到了额定扭矩的2.59倍,堵转电流是额定电流的7.5倍。另外,在说明书上,明确规定,启动时间不得大于5s。而实际上,在事故发生前的一次启动过程中,启动时间持续了10s。可以想象,在堵转的情况下,电机内存在超过额定电流7.5倍的电流在运行,如果时间又过长,熔断、烧毁的事件必然会发生。

(3)损坏电机的间接原因之二

电机启动时启动电流比较大,电流大将会造成电机发热,而温度对电气导体的绝缘影响比较大,规定启动次数,就是为了防止电机温度持续升高,保护电机绕组绝缘。连续多次合闸起动,常使电机过热超温,甚至烧坏电动机,这方面应必须禁止。按常规,起动次数一般要求如下:

①正常情况下,电动机在冷态下允许启动2次,间隔5min,允许在热态下启动一次。

②事故时(或紧急情况)以及启动时间不超越2~3s的电动机,可比正常情况多启动一次。

③机械进行平衡试验,电动机启动的间隔时间为:

200kW以下的电动机不应<0.5h;

200~500kW的电动机不应<1h;

500kW以上的电动机不应<2h。

结合该次电机损坏事故,最后一次启动时与前次启动的时间间隔仅25min,首次长时间启动,造成电机内部发热,在温度还没有散发并降低一定程度的时候,再次启动,导致了温度的持续升高,造成了电机的损坏。

3、结语

塔磨机的应用,在国内还较少,对该设备的运转规律和操作要领还需要更多地去分析与研究。该次塔磨机电机损坏事故,给生产带来了较大的损失,为了避免事故的再次发生,应认真总结经验,在塔磨机的生产中要确保做到以下几个方面:

(1)正常生产过程中的停机,应按停机程序,在停止系统给矿后,继续运转塔磨机,保证塔磨机主轴对矿浆的搅拌作用,直到塔磨机内的剩余物料大部分排出后,再停止塔磨机,避免物料在设备内堆积,给下次启动带来困难。根据物料的不同,需要继续运行多长时间才能排出物料,以及到底有多少物料在塔磨机内堆积会造成电机的堵转,需要在生产中不断观察,不断摸索,才能找出适合的规律;

(2)应该认识到,一旦塔磨机出现了电机堵转的现象,在排除了其它的因素以后,如果就是设备内物料堆积所造成的,任何一次启动的尝试都是徒劳的,反而可能会给设备带来损坏。惟一能做的就是打开塔磨机正门,清理出里面的钢球与残矿,对塔磨机进行卸荷工作,这样才能有效地保护设备;

(3)应该在控制系统上进一步完善,需要从控制程序上保证:塔磨机的启动时间不得大于电机规定的时间,超过后自动停止。同时,控制系统应从塔磨机电机内的测温元件采集数据,确保在电机温度还没有降低到规定的值时,任何启动设备的行为都是无效的。如果不能确定温度测量是否合适,以及温度测量是否准确,还可以以停机时间为判断依据,比如在操作规程上就可以规定:首次启动不成功后,只能在4h以后重新启动,在这期间,任何启动设备的行为都无效;

(4)对于这一事故的发生,建议设备生产厂商考虑如何应对在事故停机的状态下,物料在设备内堆积、板结的情况下,使客户可以不打开仓门清理物料就能更加方便地重新启动设备。比如能不能采用软启动设计,或者像国内常规的球磨机一样,增加一套慢速驱动装置,使得正常启动之前可以先使设备内的物料松动。