φ2100×3000棒磨机衬板改型设计

1、原板结构及使用情况

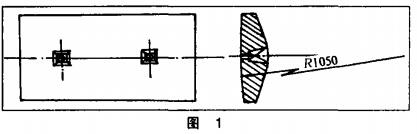

我厂安装了2台φ2100×3000棒磨机,1994年7月投入生产使用,原设计的筒体衬板结构如图1,安装布局如图2,轴向每行4块,周向有20行,首先,这样衬板安装不合理,每块衬板仅用两只方头沉孔螺栓坚固在筒体上,每块衬板周边与其它衬板之间都有5~8mm间隙,这样衬板之间没有相互接触,相对位置不能相互约束,在筒体转动时,衬板沿筒体内壁有互相滑动趋势,而当衬板运动到最高点时每块近150kg的衬板仅靠两个M30的螺栓悬挂在筒体上,致使螺栓经常松动甚至折断螺栓。因间隙存在致使矿砂进入衬板与筒体之间,又加上衬板有摆动及滑动趋势,造成筒体内壁磨损严重、筒体螺栓孔绝大部分达到φ35mm以上,由此造成的后果是,螺栓孔密封不严,螺栓内松动,漏浆严重,因此频繁停机,紧螺栓,密封螺栓孔,严重影响生产连续性及生产指标的稳定性,同时也影响环境及设备本体卫生,小齿轮及大齿圈的润滑经常受到矿浆的污染,使小齿轮寿命大大减少,大齿圈磨损严重不得不过早报废,更换;其次,筒体衬板有斜向沉孔,螺栓头与孔是铸出来的,致使孔与螺栓头斜度很难一致,螺栓头与孔只是线性接触,在使用过程中,螺栓头与孔易磨损,也会造成螺栓松动,衬板摆动、漏浆,筒体磨损等后果;第三,原筒体衬板沾染起伏幅度较小,磨矿效果不太理想且易绞乱钢棒。材质硬度较低,抗冲击性低,磨损快,使用寿命短。综上所述,原筒体衬板采用ZGMn13,衬板必须改型设计,克服以上缺点,以满足生产需要。

2、筒体衬板改型设计

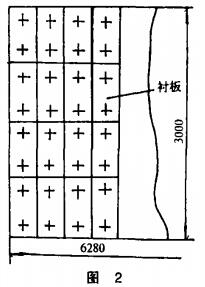

首先,对原庞大的螺栓孔进行在筒体外圆弧垫片螺栓孔修整,使螺栓孔中心距保持一致,这样便于安装和密封。针对原筒体衬板不足,现采用高锰材料14MnCr2,采用淬火处理,冲击韧性,硬度及耐磨性都有很大提高。在不改变原筒体螺栓孔分布的情况下改型后的衬板结构如图3,每块重约65kg。压条结构如图4,每块重约75kg,安装布局如图5,轴向衬板6块,压条3块,周向各20行。这样衬板依靠压条固定在衬板之间,相互约束,运转时不存在衬板摆动,滑动、磨损筒体及损坏螺栓孔,这样也易于密封。在设计中压条比衬板厚40mm。在安装后,在圆周方向,衬板及压条相互间隔,形成向筒体内的凹凸均匀分布的波浪曲线,克服了易绞棒的现象,提高了磨矿效率。衬板改型后压条螺丝孔改为扁圆弧沉孔,这样与扁沉头螺栓头接触面相对增大许多,在使用过程中沉孔与螺栓头间磨损少,螺栓不易松动,中途停机紧螺栓密封的时间少,提高了开机效率。

3、改型后衬板使用情况及结论

2002年改型的衬板投入使用,因单块衬板及压条重量比原衬板轻,衬板依靠压条斜面压紧易于安装,在平时更换压条也较方便,减少了维修人员的劳动负荷。在运转时衬板不易滑动,衬板螺栓平时很少松动,筒体螺栓密封较好,漏浆少,停机紧压条螺栓次数和时间大大降低,改善了棒磨机本体卫生及环境卫生,也改善了大小齿轮的润滑状况。因停机次数少,生产连续性提高对浮选的精矿品位控制也较容易。同时由于改型后的衬板的材质改变衬板使用寿命由原因的7~8个月提高到1年,由于衬板结构的改变提高了磨矿效率,钢棒也不易绞棒。