石料生产线颚破动颚的铸造生产技术

1、铸件结构特点及技术要求

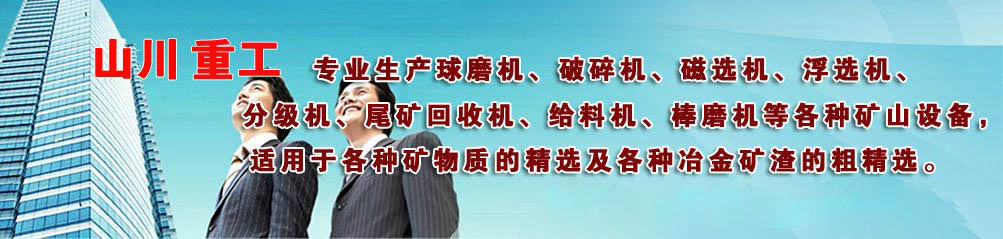

动颚是颚式破碎机在石料生产线的生产中的关键部件,生产环境比较恶劣,在工作中要承受较大的载荷,对铸件质量要求较高,铸件要求磁粉和超声波探伤,不得有裂纹缺陷。铸件最大尺寸为2170mm×900mm×655mm,单件重量为3700kg,铸件整体结构为框架类结构,壁厚不均匀,最大壁厚为125mm,最小壁厚尺寸为35mm,铸件结构形状见图1。

2、铸造工艺措施

2.1、铸造难点

从技术要求和铸件结构来看,铸件尺寸较大,热节较多,尺寸精度要求较高。通过对铸件结构特点及技术要求进行分析,主要难度有以下几个方面。

(1)铸件为框架类结构,内腔型砂难以清理,内腔筋板较大,筋板交接处易出现粘砂缺陷。

(2)铸件缩尺寸不好控制,两侧面中间部位易出现外凸缺陷。

(3)铸件内腔芯子较多,易形成夹砂缺陷。

(4)铸件热节较多,补缩距离不好控制,易形成局部缩松缺陷。

2.2、工艺措施

(1)浇注位置及分型面确定。通过对铸件结构特点及热节点分布情况分析,确定采用两开箱分模造点及热节点分布情况分析,确定采用两开箱分模造型,从上平面筋板根部分模,筋板根部以上部分为上部模型,内腔及轴孔处采用芯子形成,浇注位置及分型面设置如图2所示。

(2)造型方法。由于铸件需求数量较多,指生产,采用实样木模造型。

(3)缩尺选择。根据铸件结构特点,结合以往生产类型结构铸件的经验,选取缩尺为2%,为防止两侧中间部位收缩不进来,导致铸件两侧局部尺寸超差,在两侧中间部位设置反变形量,尺寸为从两侧外端向两侧面中间设置由0~5mm逐渐增大的凹形反变形量。

(4)为防止铸件内腔筋板交接处出现裂纹,在筋板交接处设置30mm×30mm×10mm三角形防裂筋,每200mm长度设置一个。

(5)解决内腔难清砂措施。内腔芯子采用水玻璃七零砂,利用七零砂铸造浇注后易粉化、退让性好的特点,来解决内腔难以清砂的问题。但是由于七零砂在浇注过程中产生大量气体,并且铸件表面易产生缩沉现象,铸件易产生气孔缺陷,表面质量较差,为解决这一问题,我们采用覆砂技术,在芯子外表面及圆角处采用5~10mm铬铁砂,采用钢管芯骨,并在钢管表面钻出大量出气孔,为防止出气孔堵塞,又在钢管外表面缠一圈草绳子,从而保证浇注时芯子内产生的气体能够顺利排出。

2.3、冒口设置

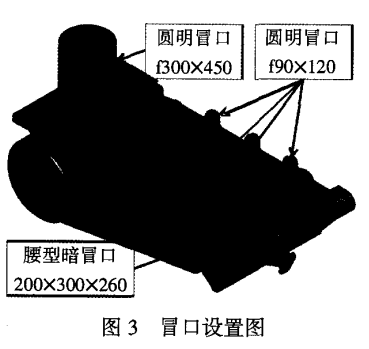

根据计算并结合生产经验,在铸件轴孔上部位置设置φ450mm×500mm圆明冒口一个,在后端中部设置腰型12号(200mm×300mm×30mm)冒口一个,在中间每个长条凸台上部设置1号(φ90mm×120mm)冒口3个,见图3。

2.4、浇注系统及冷铁设置

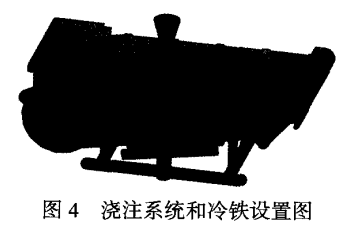

为保证铁液有足够的上升速度,防止铸件表面出现冷隔纹缺陷,提高铸件表面质量,直浇口采用φ100mm一道,横浇口采用φ100mm两道对称分布,内浇口采用φ80mm变径内浇口八道。为保证铸件形成顺序凝固,避免底部筋板交接处形成缩孔缩松缺陷,在底部热节部位设置外冷铁5块,浇注系统及冷铁设置如图4所示。

2.5、凝固模拟验证

为防止铸造后铸件出现缩孔缺陷,我们又借助华铸CAE软件对设计的方案进行仿真凝固模拟验证。从模拟结果可以看出,缩孔都出现在冒口内,铸件内部无缩孔缩松现象发生。

3、过程控制

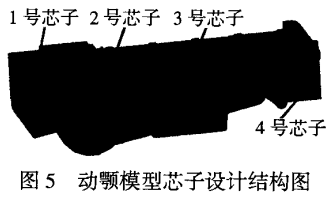

(1)模型采用两开箱分模造型,模型质量要求一级,拔模斜度采用拔模,为保证尺寸准确,下芯方便,将四个内部空腔设计为一个整体芯子。模型及芯子结构设计如图5所示。

(2)造型用型砂采用水玻璃石英砂,粒度为45/70目,含泥量≤0.5%,水分≤0.5%,SiO2含量大于96%。使用水玻璃做粘结剂,型砂湿强度0.012~0.017MPa,型砂水分含量为4~5%。造型时要注意防止舂砂撞坏冒口。为防止热节部位粘砂,采用在热节部位表面覆10mm厚铬矿砂,舂砂时要注意防止打坏模型。造型要坚实度高而且均匀,冒口出气孔要畅通。造好型后要将上箱筋板周围的砂型用二氧化碳气体吹硬,防止上烘干窑时塌箱变形。

(3)浇注合箱前先对照图纸检查砂型、砂芯,若砂型、砂芯尺寸有问题要进行修复。检查水口位置,吹干净水口内存砂。

下芯时应蹭一下芯头棱角,防止芯子下不到位。吹干型腔内所有浮砂。打泥时一定要注意打泥的厚度,原则上要求打泥稀薄均匀。

合箱时冒口要用面砂培好,并且要用二氧化碳将面砂吹硬化,要保证不能掉进型腔内砂子。合好箱后打好卡子,要防止错箱和浇注时涨箱。

浇注时底箱用草苫子垫好,保证气道的畅通。检查气眼是否畅通,应使外皮与芯头处的气眼能互相贯通。浇注温度控制在1530~1540℃左右,要平稳快速浇注。

4、铸件成品

铸件经打箱、气割、退火后,铸件表面质量光洁,无气孔、夹砂等铸造缺陷,经毛坯尺寸检查,铸件尺寸都在标准要求范围之内,磁粉及超声波探伤检查铸件质量符合图纸技术要求。

5、结论

(1)由于石灰石砂具有良好的退让性和溃散性,铬铁矿砂具有较高的耐火度,两者结合使用,铸造后铸件内腔表面光洁,无粘砂,无裂纹缺陷。

(2)内腔芯子采用整体芯子,效果较好,定位准确,下芯方便。

(3)两侧面采用反变形工艺措施,解决了铸件局部外凸问题。

转载请注明来源:www.zzjdzg.com